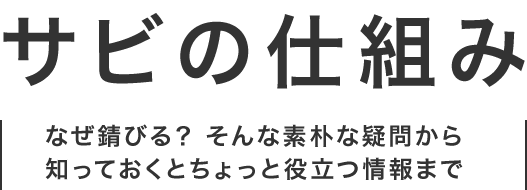

地球上にある水の源は、すべて雨や雪です。雨は大気中の水蒸気が水滴になったものですから、蒸留水です。溶けているのは、空気、潮風からの塩分、および二酸化いおうのような大気汚染物質などです。

雨は地表に降り、地中にしみこんだり、川となって流れたりしますが、この間に地球上の鉱物と触れ、ある程度溶かします。なかでも腐食に重要なのは、水に溶けている二酸化炭素が、石灰岩(炭酸カルシウムが主成分)を溶かす作用です。

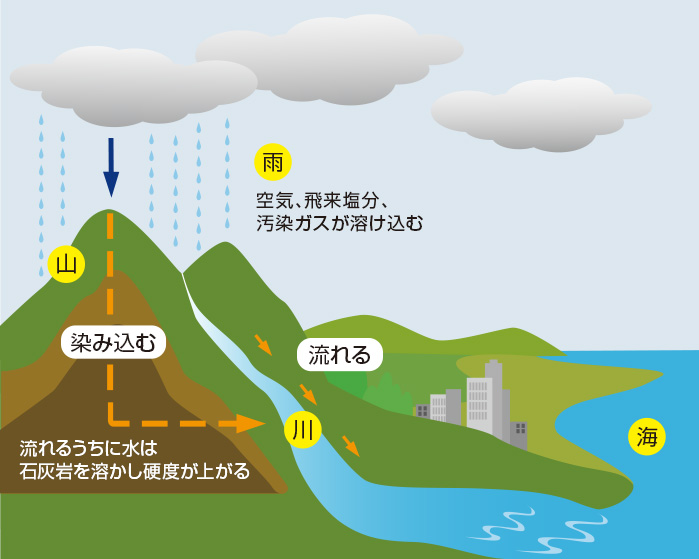

炭酸カルシウムを多く溶かした水は、いわゆる硬水です。pHや温度などほかの条件にもよりますが、硬水に触れている金属の表面には、炭酸カルシウムの皮膜が付着しやすいのです。金属表面の炭酸カルシウムの皮膜は、水中の酸素が金属に供給されるのを、非常に妨げます。腐食させにくくするのです。

わが国の国土は幅が狭く、急峻です。降った雨はかなりの急流となって、数日以内に海に出てしまうため、地表と触れている時間は長くはありません。そのうえ、火山国であるため、石灰石も少ないのです。したがって、わが国の河川の水は、すべて軟水です。河川から取水した常温の水道水や工業用水は、金属表面に炭酸カルシウムの皮膜を作れません。

一方、ヨーロッパの国々は平野が広く、河川はゆっくり、長距離を流れます。また、地質的にも石灰岩も多いのです。セーヌ川、テムズ川、ドナウ川など、多くの河川の水は硬水です。このため、例えばパリの水道配管には、炭酸カルシウムの皮膜が付着し、腐食を抑制します。東京に限らず、日本の水道水では皮膜はできないので、これより腐食の速さは高いのです。

日本でも一部の井戸水は、土の中の生物の影響で二酸化炭素が多く、かなりの石灰岩を溶かしており、硬水です。北米では地質の関係で、東海岸では軟水、中西部では硬水、西海岸ではいろいろです。

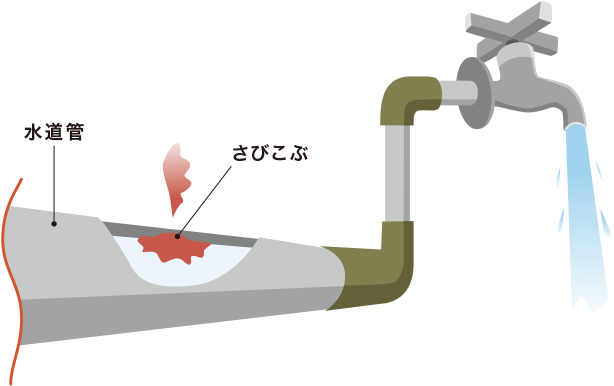

今では新しい工事には使いませんが、以前、ほとんどの住宅の水道管には、亜鉛めっき鋼管が使われていました。20~30年以上前に建てた住宅には、まだ残っています。そして、春先から秋にかけて、朝、蛇口をひねると、しばらくの間、赤っぽい水が出ます。「赤水」とよんでいますが、水道管内面の腐食でできた細かいさびが、水に混じっているのです。

亜鉛めっきは、水による腐食によって、大体、数年で無くなります。鉄地が露出しても、さびがきっちりと表面を覆えば、赤水はあまり問題になりません。ひどい赤水が出るのは、配管の内面に、「さびこぶ」ができる場合です。

通気差電池の作用によって、さびこぶの下で、かなり早い腐食が進行します。腐食によって最初にできるのは、無色に近い第1鉄イオン(Fe2+)です。これが水に溶けている酸素によって酸化され、第2鉄イオン(Fe3+)になります。第2鉄イオンはすぐに赤いさびに変わり、水に浮遊して赤くします。

配管を取り替えない限り、赤水を抑える良い手段はありません。防食剤として、ポリりん酸塩やメタけい酸塩を入れますと、腐食を抑制できますが、水を飲む人の健康を考えますと、十分加えられません。少量では腐食は止まりませんが、これらの薬品の化学作用によって、赤い水は消えます。一応の対策にはなりますが、一般住宅では使われていません。

鋼管の中に塩化ビニルの管を挿入・装着した、塩ビライニング鋼管なら、大丈夫のはずです。しかし、工事が悪くて、赤水が出る場合があります。配管は、継手管を使ってねじでつなぐのですが、配管の切り口では鉄が露出してしまいます。ここをゴムリングなどの部材のついた継手管を使ってカバーしますが、納まりが悪いとカバーが不完全になり、赤水となるのです。

現在、屋内水道配管の多くはプラスチック管で、一部に塩ビライニング鋼管などが使用されます。

水中の酸素が鉄の表面に均一に供給され、それに見合った腐食が均一に起こるとき、つまり、ミクロ腐食電池だけが働いているときは、腐食はそれほど速くありません。常温で水が静止していれば、1年間に生じる肉厚の減少は、0.1ミリメートルくらいです。この速さは流速があると高くなりますが、最大で数倍以内です。

水配管のふつうの流速では、鉄に不動態皮膜ができるはずです。しかし、実際には、流速が遅くなったり停止したりするので、腐食が生じます。そのときできるさびが、次に流速が上がっても不動態皮膜の生成を多少とも妨げますので、水配管は腐食します。しかし、均一に腐食する限り、肉厚の減少はそれほど大きくありません。水質や流れの状況にもよりますので、配管が均一に腐食するときの速さを推定することは難しいですが、1年に0.05~0.2ミリメートルといったところでしょう。

しかし、水配管にはマクロ腐食電池が作用して、局部的に早い腐食が進むことが多いのです。その一つは、さびこぶの生成に伴う孔食です。ふつうの鋼管や、亜鉛が腐食で損耗した亜鉛めっき鋼管にできます。さびこぶは鉄バクテリアが作用するときにできやすいのですが、そうでなくてもできます。しかし、その生成を予測することは困難です。さびこぶ下の孔食の進行は比較的遅く、水道管の場合、速くても1年に0.3ミリメートル程度です。

もう一つは、電縫溶接で製造した鋼管の、溶接部の選択腐食(みぞ状腐食)です。溶接部は加熱されたのち急速に冷却されますので、加熱されなかった他の部分(母材)と材質が異なり、溶接部を −極、他の部分を+極とするマクロ腐食電池を作りやすいのです。溶接部のみぞ状腐食の速度は速く、1年に1ミリメートルくらい進むこともしばしばで、極端なときには10ミリメートルに近いこともあります。

電縫鋼管:帯状の薄い鋼板を丸めて鋼管の形にし、合わせ目を電気抵抗溶接で溶接して製造した鋼管。溶接部だけが加熱される。これに対し鍛接鋼管は、加熱してから丸めた鋼板の合わせ目を、圧着して製造する。みぞ状腐食は起こらない。

鉄バクテリア:腐食で生じた2価の鉄イオン(Fe2+)を3価のイオン(Fe3+)に酸化して、かさの高いさびとして鉄の表面に固着させるバクテリア。

鉄筋との接触や通気差によって、マクロ腐食電池が形成されると、−極部分から直流の電流が流出して腐食が起こります。しかし、水や土の中にある鉄などの金属に、直流電源(電池や整流器)の+極を電線でつないで直流を流したときも、電流は金属から水や土へ流出しますから、腐食が起こります。もちろん、直流電源の −極につないだ、電流を受け取る金属片の設置が必要です。外部電源による電気防食で、つなぎ方を逆にしたのと同じです。

マクロ腐食電池による腐食は、「電池」の作用ですが、外部の電源の腐食作用は、「電解」です。腐食電池では −極が腐食しますが、電解の場合は+極につないだほうが腐食します。

どちらにしても、電流が金属から環境へ流出すると、腐食するのです。

電解作用が起こるのは、直流電源につないだときばかりではありません。電鉄を考えましょう。多くの電鉄では、直流を使っています。この電流は変電所から架線を通って電車にいき、レールを通って変電所に戻ります。しかし、レールと地面の絶縁は完全ではありませんから、電流の一部は地面に入り、土中を通って変電所へ戻ります。このような電流を、迷走電流と言います。

迷走電流が流れる経路に、パイプラインが埋めてあるとどうなるでしょうか。土より鉄のほうが抵抗が低く、電流は流れやすいですから、迷走電流の一部はパイプラインに流れ込み、どこかで土に流出します。この流出は、腐食を促進します。このような腐食を迷走電流による腐食とよびます。

迷走電流をなくせばいいのですが、できないときには、電気防食法によって、流出する電流に打ち勝つ大きさの電流を流入させるとか、パイプラインとレールを電線でつないで、電流を直接、レールに戻す、などの方法を採ります。電車は多数あり、それぞれ動きますから、全体的な設計が必要です。

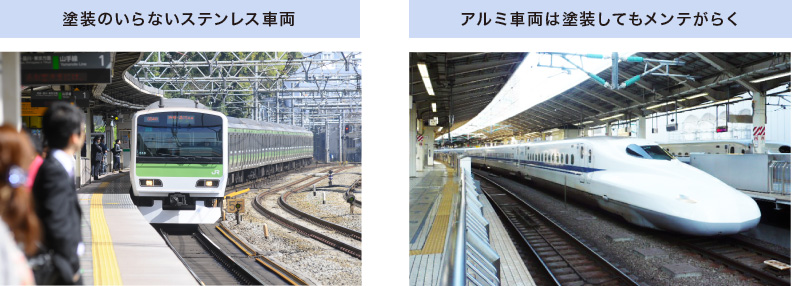

最近製造される鉄道車両は、ステンレスやアルミを外板に使ったものが主体ですが、長い間、鉄板に塗装した、鋼製車両が使われてきました。ふつう、20~30年使われますが、寿命を決める最大の因子は、腐食です。最近の鋼製車両の塗装は、ブラスト法で素地調整した上に、下塗りとして、密着性の良いエポキシ樹脂系塗料を塗ります。次に車両外板の凹凸を隠すために、不飽和ポリエステル樹脂のパテを厚く塗って、平らになるよう研磨します。中塗り、上塗りは、ポリウレタン樹脂系の塗料です。その塗装の間にも、研磨が入ります。こうして新車両が完成しますが、使用数年毎に塗膜に生じた欠陥を補修し、上塗りを更新します。大変な手数です。そして、15年くらい経つと、大規模の腐食補修が必要になるのです。わが国で、本格的なステンレス車両が登場したのは、1962年です。優れた耐食性のために、塗装が不要であることが、大きな利点です。また、鋼製車両のように「腐食しろ」を必要としませんので、30%くらい軽量化できます。30年くらい、ほとんど劣化しません。主に、通勤電車に使われます。高度強化できるSUS 301(クロム17%、ニッケル7%)を使いますが、溶接による鋭敏化によって、粒界腐食やそれを起点とする割れが、生じることがあります。対策として、炭素量を下げた、SUS 301Lが使われます。わが国最初のアルミ車両の登場は、ステンレス車両と同じ1962年です。鋼製車両の半分という軽さが特徴で、今では新幹線車両の主流になり、数十年の耐用年数を持っています。在来線では無塗装車両が多いのですが、腐食は軽微です。鉄やステンレスとの接触部には、異種金属接触腐食が生じますので、シール材を用います。新幹線車両では、防食と美観のため、鋼製車両と同じ仕様の塗装をしています。

『錆の本』 発行所 日刊工業新聞社 参照